MIT分析多孔电极上的气泡形成过程 提高水分解制氢效率

盖世汽车讯利用电力将水分解为氢气和氧气,是生产清洁氢燃料的有效方法。随着水分解技术的发展,通常使用多孔电极材料,为电化学反应提供更大的表面积。然而,在反应过程中,所产生的气泡可能堵塞反应表面,使生产效率受到限制。

(图片来源:MIT)

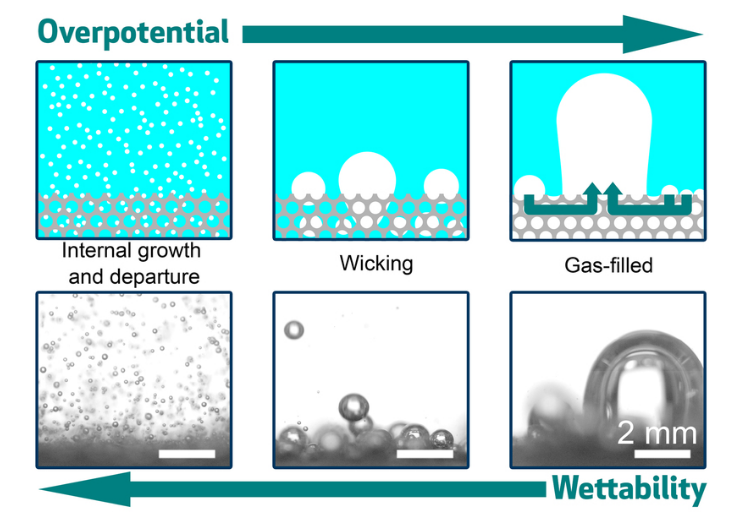

据外媒报道,麻省理工学院(MIT)首次分析和量化多孔电极上的气泡产生过程。研究人员发现,有三种不同的方式,可使电极表面形成和释放气泡。通过调整电极成分和表面处理方法,可以对其进行精确控制。

因为液体介质中不断反应产生气体,所以会形成气泡,暂时阻塞活性电极表面。Iwata表示:“控制气泡是实现高系统性能的关键。”然而,以往对用于此类系统的多孔电极的研究很少。研究小组确定了气泡形成和释放的三种不同方式。其中一种称为内部形成和释放,相对于电极孔径,气泡很小。在这种情况下,气泡可以自由漂离,使表面保持相对清洁,从而促进反应过程。在另一种方式中,气泡比孔径大,往往会被卡住并发生堵塞,从而显著抑制反应。第三种中间方式称为芯吸过程,气泡为中等大小,会发生部分堵塞,但仍能通过毛细作用渗出来。

研究小组发现,多孔表面的可润湿性,是决定发生哪种状态的关键变量。这一变量决定了水是均匀地分布在表面上,还是形成水滴。通过调整表面涂层,可以对其进行控制。该团队使用了一种名为聚四氟乙烯(PTFE)的聚合物。在电极表面溅射的聚四氟乙烯越多,表面就越具有疏水性,不易被较大的气泡堵塞。

通过微调表面涂层覆盖率,可以使润湿性发生微小的变化,但能极大地改变系统性能。研究人员表示,通过这一发现,“我们增加了一个新设计参数,即气泡释放直径(气泡从表面分离前达到的尺寸)与孔径之比。这是衡量多孔电极有效性的新指标。”

研究人员表示,可以通过多孔电极制作方式来控制孔径,并添加涂层来精确控制可润湿性。“通过控制这两种效应,将来我们可以精确地控制设计参数,以确保多孔介质在最佳条件下运行。”这将为材料设计者提供一套参数,帮助选择化合物、制造方法和表面处理或涂层,为特定应用提供最佳性能。

该团队表示,本次研究重点探讨水分解过程,但相关结果几乎可用于所有析气电化学反应,包括用于电化学转化捕获二氧化碳的反应,例如发电厂排放的二氧化碳。

麻省理工学院机械工程副教授Gallan表示:“真正令人兴奋的是,随着水分解技术的不断发展,该领域的关注点从催化剂材料设计扩展至质量输运管理,这项技术有望实现规模化。”