保时捷与马勒合作3D打印铝制活塞 可提升发动机性能/降低油耗

盖世汽车讯 据外媒报道,作为与跑车制造商保时捷以及机械制造公司通快集团(Trumpf)合作的一部分,德国汽车零部件制造商马勒(MAHLE)首次利用3D打印技术,生产了高性能的铝制活塞,而且成功在保时捷911 GT2 RS跑车的发动机试验台上通过了测试。虽然标准锻造法制造的活塞已经达到了性能潜力的极限,但是,还是有可能通过提高其效率,将保时捷700 HP发动机的功率提升30 HP。马勒就正在研发其3D打印技术,未来,该公司将能够通过为驱动系统、热管理和机电一体化系统提供合适的部件,为电机等替代性驱动系统领域的客户提供支持。

(图片来源:马勒,车型:保时捷911 GT2 RS跑车)

该项新工艺实现了所谓的仿生设计,模拟人体骨骼等自然结构,只在受载区域增加材料,让活塞的结构适应负载。此种工艺节省了材料,而且与利用传统方法制造的活塞相比,3D打印活塞的重量轻了20%,同时坚固性得到提升。

(图片来源:马勒)

此外,马勒的开发人员还在活塞环附近插入了一个放置恰当、形状特殊的冷却长廊。该设计基于马勒多年的活塞热工艺经验,而且只能使用3D打印制成。该冷却廊减少了活塞顶环岸(活塞中一个特别受压的部分)的温度负荷,从而可优化发动机燃烧,为发动机实现更高的最高速度铺平道路。

(图片来源:马勒)

该项新型生产工艺以马勒研发的特殊铝合金为基础,因为此种铝合金长期以来就成功应用于铸造活塞。首先,该合金被雾化为细粉末,然后利用激光金属熔化(LMF)工艺被打印出来。激光束将粉末熔化成所需的厚度,然后再在其上面增加一层,每次增加一层直到制造出该款活塞。采用该方法,3D打印专家Trumpf能够在约12小时内生产出由1200层粉末制成的活塞毛坯。

(图片来源:马勒)

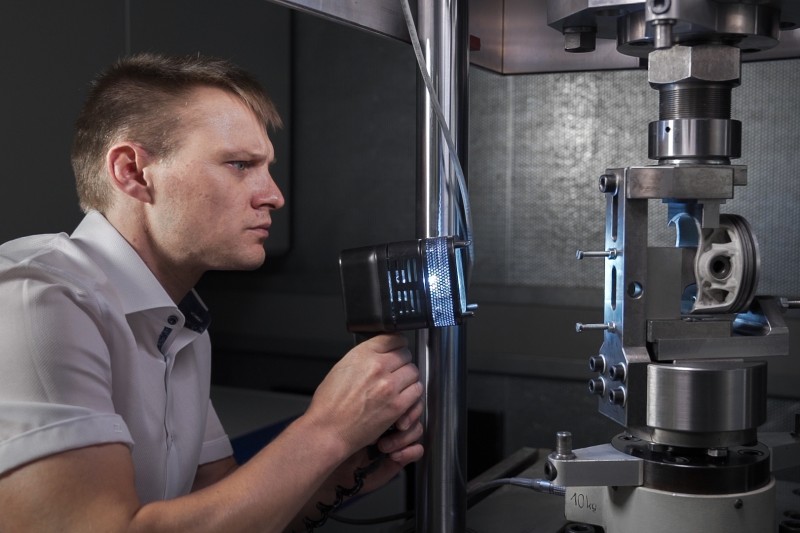

然后,马勒最后对该款活塞毛坯加工、测量、测试,保证其必须符合传统制造部件采用的严格标准。特别需要注意的是活塞的中心区域——活塞裙,以及其与连杆连接的部分——销孔。要对此类区域进行裙摆脉冲和撕裂测试,马勒的工程师可以模拟未来运行过程中活塞可能会承受的负载。

除了切开活塞进行分析,该项目合作伙伴卡尔蔡司(Zeiss)还利用CT扫描、3D扫描和显微镜进行了大量的无损测试。结果表明,打印的活塞达到了与常规生产的活塞相同的高质量标准。在实际测试中,保时捷911 GT2 RS的发动机安装了6个活塞,而驱动单元在测试台上最艰苦的条件下成功完成了200小时的耐力测试。其中包括以平均250 km/h的速度行驶约6000公里(包括加油),满载条件下运行约135个小时;还包括25小时的负荷运行,即车辆以极限模式运行。

保时捷和Trumpf联合项目的另一部分还证明了3D打印的优势,即一个额外的增压空气冷却机器,其隐藏在涡轮和原来的增压空气冷却器之间的空气管道中,由于利用3D打印制成,该额外组件的传热表面更大,从而可优化控制空气流量和空气冷却,让进入的空气更冷,提高发动机性能,降低油耗。

马勒计划在未来项目中进一步发挥3D打印等新型制造工艺的潜力,以扩大其在该领域内的竞争力。更短的开发和生产的时间是一个巨大优势,特别对于电动移动出行等新技术而言。在电动移动出行领域,在电动汽车、电机或变速箱外壳和电池系统中,需要具有复杂结构的热管理部件来冷却和调节空气。空气通道、过滤器外壳和机油管理部件等电机外围部件的优化也需要依靠此类新工艺。

在研发小批量和生产停产部件供应给历史车辆的后市场,此种工艺也找到了需求。其他有前景的应用领域包括快速构建原型,如快速构建用于测试的部件,以及逆向制造,即利用3D扫描复制部件。