名古屋工业大学合成性能可变的弹性体薄膜 可用于汽车等广泛领域

盖世汽车讯 弹性体或弹性聚合物是具有高弹性的材料,被广泛用于汽车、制造、石油和天然气等行业。这些材料的弹性程度,由“杨氏模量(Young's modulus)”表示,并取决于组成聚合物层之间的交联程度,因此较高的交联密度会产生较高的刚度,反之,这也意味着杨氏模量较大。

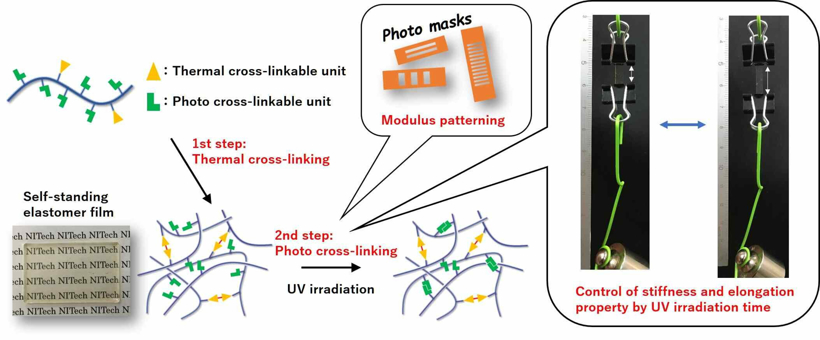

(图片来源:名古屋工业大学)

不同的应用需要不同刚度的弹性体。例如,轮胎的理想杨氏模量不同于管道和软管的杨氏模量。迄今为止,对于传统弹性体而言,一旦聚合物链发生交联,其性能就无法改变,因此行业需要针对不同应用制造出不同的弹性体。但是,是否可以为多种应用制备具有多种特性的单一弹性体呢?

据外媒报道,日本名古屋工业大学(Nagoya Institute of Technology)的Mikihiro Hayashi博士及其同事称已成功合成一种弹性体薄膜,通过制备后的光化反应可以控制其延伸率,从而适应所需应用,进而能够节省时间、成本和人力资源。

为开发这种弹性体,科学家们为聚酯(具有酯基的聚合物)配备了热反应性和光反应性基团,分别对热和光起反应。热反应性基团会首先经历热交联,然后光反应性基团在紫外线存在下形成交联。科学家们观察到,热交联后获得的材料柔软而有弹性,但当进一步用紫外线处理时,材料的刚度会随着暴露时间的增加而增加。事实上,在暴露30分钟后,材料的杨氏模量增加了两个数量级。

该发现让科学家们兴奋不已。Hayashi博士表示:“通过使用双热交联和光交联开发这种弹性体,我们证明了在制备后调整材料的拉伸强度是可能的。我们期待进一步探索这种材料的优势。”

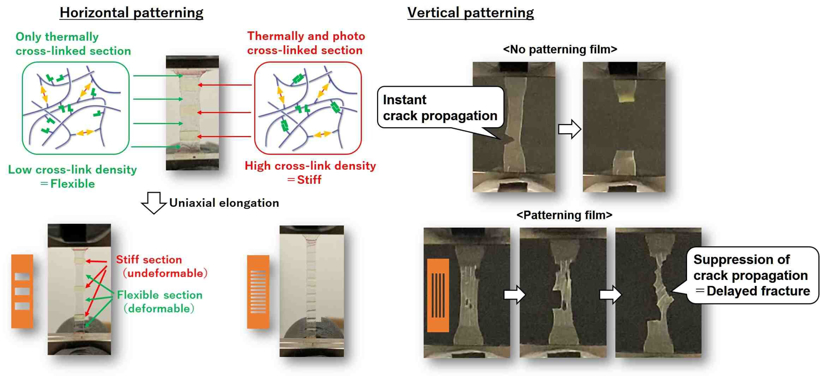

因此,通过选择性紫外线照射,科学家们设计出具有杨氏模量不均匀图案的弹性体薄膜。科学家使用水平和垂直光掩模狭缝实现了这一点,从而创造出软性和刚性部分的图案。在应力下测试水平图案薄膜时,刚性部分几乎没有出现任何变形,而软性部分却显示出5倍的延伸率。令人惊讶的是,垂直图案化的薄膜表现出优异的韧性并延迟了裂纹的传播。当完全刚性薄膜上的裂纹立即扩展时,不均匀薄膜上的裂纹在到达软性部分时停止。图案的数量越多,裂纹的增长就越慢。

(图片来源:名古屋工业大学)

Hayashi博士还表示:“该发现可以为开发控制弹性体断裂行为的新方法提供有用的见解。此外,我们的技术还可以帮助节省过多的化学品消耗,并解决与石油资源枯竭相关的问题。”